|

OpenPDM macht bei Brose die 3D-Daten weltweit verfügbarVon Udo Hering In vielen Unternehmen bereiten die Konstrukteure ihre 3D-Daten noch manuell auf, um sie Kollegen in Einkauf oder Fertigungsplanung digital verfügbar machen zu können. Nicht so bei der Brose Gruppe. Der Hersteller von mechatronischen Komponenten und Systemen fürs Automobil hat die Aufbereitung, Konvertierung und Bereitstellung von CATIA-Daten im JT-Format mit Hilfe der PROSTEP-Lösungen vollständig automatisiert.

Die Brose Gruppe hat ihren Hauptsitz in Bamberg und gehört mit 26.000 Mitarbeitern und einem Jahresumsatz von 6,2 Milliarden Euro zu den Top 40 Automobilzulieferern der Welt. In jedem zweiten Neuwagen, der weltweit vom Band läuft, sorgt mindestens ein Brose-Produkt für Sicherheit, Komfort oder Effizienz. Kernkompetenz des Unternehmens, dessen Erfolgsgeschichte mit dem Kurbelantrieb für versenkbare Fenster begann, ist die Verbindung von Mechanik, Elektrik, Elektronik und Sensorik. Das Produktspektrum umfasst Türsysteme, Heckklappen, Verstell-Systeme für Vorder- und Rücksitze sowie Elektromotore und Antriebe für eine Vielzahl von Anwendungen im Fahrzeug. Das (autonome) Fahrerlebnis der Zukunft beginnt schon beim Einsteigen - mit Türen, die sich automatisch öffnen, sofern sich ihnen kein Hindernis in den Weg stellt, mit Sitzen, die sich automatisch auf den Fahrer einstellen, und einem vortemperierten Fahrzeuginneren. Tür-, Schließ- und Sitzsysteme werden dadurch zu komplexen, mechatronischen oder sogar cyberphysischen Systemen, deren Entwicklung neue Werkzeuge, Methoden und Prozess erfordert; aber auch eine effizientere Nutzung der vorhandenen Informationen. „Viel zu viele Informationen stecken bei uns noch in TIFF- oder PDF/A-Dokumenten und sind dadurch für die Folgeprozesse nicht digital verfügbar“, sagt Walter Redinger, Leiter Entwicklungs- und Produktionssysteme / Informationssysteme bei Brose. Zusammen mit den Business-Funktionen des Unternehmens hat die IT deshalb eine klare Digitalisierungsstrategie definiert. Neben der Automatisierung der Konstruktionsprozesse durch Assistenzsysteme und der virtuellen Absicherung der Prototypen gehören dazu Themen wie eine stärker system- bzw. MBSE-orientierte (Model-based Systems Engineering) Vorgehensweise bei der Zusammenarbeit mit den OEMs und der Einsatz neuer Technologien wie Augmented Reality (AR). Ziel ist es einen digitalen Master zu haben, der neben den 3D-Modellen auch die E/E-Informationen (Elektrik/Elektronik) und Software-Stände umfasst und alle Informationen digital verfügbar macht. Mehrschichtige PLM-Landschaft Schlüssel zur Digitalisierung sei eine durchgängige PLM-Toolchain, angefangen vom Anforderungsmanagement über das Design von Software, Leiterplatten und Mechanik bis zu Testverfahren und Simulation, einschließlich der digitalem Fertigungsplanung und -steuerung, führt Redinger weiter aus. „Über diese digitale Durchgängigkeit wollen wir die Einzeldisziplinen stärker integrieren und die Kerneffizienzen in den Prozessen steigern. Das erfordert einen kulturellen Wandel in der Organisation, stellt aber auch neue Anforderungen an unsere PLM-Landschaft.“ Die PLM-Landschaft von Brose besteht aus mehreren Schichten. PLM-Backbone ist das SAP-System, in dem Teile, Materialien und Stücklisten angelegt, die Zeichnungen freigegeben und auch die Änderungen gemanagt werden. Es ist eng mit MS SharePoint integriert, mit dem bei Brose weltweit 5.000 Mitarbeiter ihre Kundenprojekte abwickeln. Als TDM-System (Team Data Management) für Mechanik- und E/E-Entwicklung dient bislang ENOVIA VPM, das derzeit durch die 3DEXPERIENCE-Plattform (3DX) abgelöst wird. Die Software-Entwickler nutzen für das Application Lifecycle Management (ALM) noch die Software Virtual DOORS bzw. die Rational-Toolsuite, steigen aber sukzessive auf die Software codeBeamer ALM um. OpenPDM übernimmt in der PLM-Landschaft die Rolle des Hubs für die Verbindung der verschiedenen Welten, wie Redinger sagt. Das gilt vor allem für das erfolgreich umgesetzte Projekt der ENOVIA- bzw. 3DX-SAP-Kopplung, über die die CATIA-Daten ins JT-Format konvertiert und weltweit bereitgestellt werden. Brose hat die Integrationsplattform und die Dienste von PROSTEP aber schon früher genutzt, um z.B. Joint Venture-Partnern selektiv bestimmte Datenumfänge bereitzustellen und sie regelmäßig zu synchronisieren. Auch als das Unternehmen die Elektromotoren-Sparte von Continental übernahm und die PLM-Daten der Sparte aus der Conti-Umgebung herausgeschält werden mussten, kam die Lösung zum Einsatz. „PROSTEP ist für uns ein langjähriger, bewährter Partner mit funktionierenden Werkzeugen und sehr erfahrenen Leuten“, sagt Redinger. 3D-Daten für die Folgeprozesse Im Unterschied zu anderen Automobilzulieferern nutzt Brose für die Mechanik-Entwicklung nicht das jeweilige Kundensystem, sondern eine eigene CATIA-Umgebung. Alle Konstrukteure an den 25 Entwicklungsstandorten – das sind immerhin rund 1.000 Mitarbeiter – arbeiten nach einer einheitlichen Methodik und mit den gleichen Standards, was die Zusammenarbeit bei standortübergreifenden Projekten erleichtert. „In der Kundenwelt zu arbeiten wäre für die Fachbereiche einfacher, würde aber die Ausschöpfung von Synergien durch Standardisierung und Daten-Reuse erschweren“, sagt Redinger. Trotzdem pflegt die IT ca. 30 unterschiedliche Kundenumgebungen, um die CAD-Daten aufbereiten und in die jeweiligen Kundenformate konvertieren zu können. Konvertierung und Austausch steuert seit vielen Jahren die Datenaustauschplattform OpenDXM GlobalX von PROSTEP. Bislang wurden nur die aus CATIA abgeleiteten 2D-Zeichnungen als TIFF oder PDF/A in das SAP-Dokumentenmanagement eingestellt und dort freigegeben, damit sie für Folgeprozesse wie Beschaffung oder Fertigungsplanung zur Verfügung stehen. Dann erst gaben die Konstrukteure ihre dazu gehörigen 3D-Modelle in ENOVIA frei. Wenn Einkäufer bzw. Lieferanten für die Bearbeitung einer Angebotsanfrage neben den 2D-Zeichnungen auch die 3D-Modelle benötigten, mussten Konstrukteure sie aufbereiten, gegebenenfalls bestimmte Details rausfiltern und in das bevorzugte Format des Lieferanten konvertieren. Die manuelle Aufbereitung kostete nicht nur Zeit, sondern hatte außerdem den Nachteil, dass der Einkauf nie sicher sein konnte, dass alle Lieferanten den gleichen Informationsstand erhalten hatten. Um die unternehmensweite Nutzung der 3D-Daten zu vereinfachen, implementierte Brose mit Unterstützung von PROSTEP eine Lösung, die bei der Freigabe von 3D-Daten in ENOVIA bzw. künftig 3DX die JT-Konvertierung automatisch anstößt und die JT-Modelle in SAP einstellt. Die Lösung basiert im Wesentlichen auf OpenPDM mit den Konnektoren zu ENOVIA bzw. 3DX und SAP, sowie dem von PROSTEP neu entwickelten Batch-Processing-Framework – kurz BPF – das den bereits bei BROSE vorhandenen Third-Party-Konverter für die Konvertierung der CATIA-Daten in JT und andere Formate steuert. Für den automatischen Datenimport in den PLM-Backbone greift die Datenaustauschplattform auf die SAP-Webservices zu, die dafür sorgen, dass die JT-Modelle korrekt mit der Stückliste verknüpft werden und bei Änderungen automatisch aktualisiert bzw. versioniert werden können. Ändert sich ein Teil bzw. eine Baugruppe, wird bei der Freigabe ein JT-File mit neuem Index angelegt, so dass ihre Entwicklungsgeschichte in SAP erhalten bleibt. PROSTEP hat die Lösung dahingehend angepasst, dass die einzelnen Prozessschritte vom Export der Daten über ihre Konvertierung bis zum Import in SAP unabhängig voneinander parallelisiert werden können. Hintergrund ist der, dass Brose nach und nach auch die 3D-Daten aus Projekten, die vor der Produktivsetzung der Lösung begonnen haben, in SAP bereitstellen will. Dadurch wird sich das zu konvertierende Datenvolumen deutlich erhöhen. Derzeit werden pro Tag zwischen 100 und 150 JT-Files in SAP eingestellt, wie Redinger sagt.

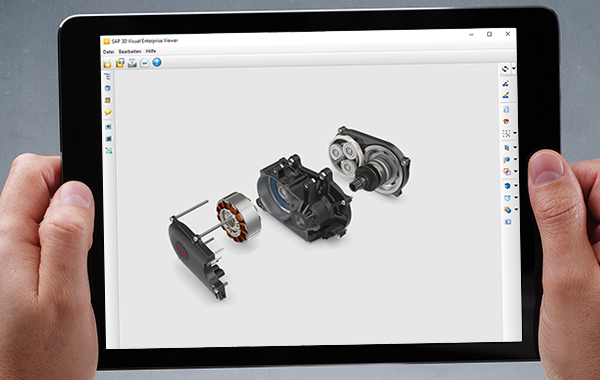

Einsparungen in den Folgeprozessen Brose lässt sowohl die Einzelteile als auch Unterbaugruppen und Baugruppen konvertieren, was gewisse Redundanzen mit sich bringt, wie Redinger einräumt. „Es hat aber den Vorteil, dass die JT-Modelle einfacher ausgetauscht und für Folgeprozesse verwendet werden können. Der Einkäufer kann sie direkt an den Lieferanten schicken, zumindest für Anfragen. JT ist gerade in der frühen Angebotsphase ideal, weil es ein einheitliches Format mit einem reduzierten Datenvolumen ist, das nicht zu viel Know-how offenlegt. Außerdem erfreut es sich in der Automobilindustrie einer wachsenden Akzeptanz.“ Die im JT-Format bereitgestellten 3D-Modelle sind vom Informationsumfang her für unterschiedliche Folgeprozesse interessant, da bei der Konvertierung relativ wenige Details herausgefiltert werden. PMI-Informationen (Product Manufacturing Informationen) sind zwar noch nicht eingebettet. Dennoch sind die JT-Modelle für die Fertigungsplaner eine große Hilfe, wenn sie sich schnell mal einen Überblick über die Formgebung von bestimmten Bauteilen verschaffen wollen, ohne dafür jedes Mal die Konstrukteure bemühen zu müssen. Um die 3D-Modelle früher im Prozess bereitstellen zu können, müsste die JT-Erzeugung allerdings von der Zeichnungsfreigabe entkoppelt werden, sagt Redinger - eventuell mit einem Sperrvermerk oder für einen eingeschränkten Nutzerkreis. Grundsätzlich haben alle Mitarbeiter mit Zugang zum PLM-Backbone auch Zugang zu den JT-Modellen. Für die Visualisierung steht ihnen in SAP ein einfacher JT-Viewer zur Verfügung. Anwendern, die mit den JT-Daten z.B. Kollisionsuntersuchungen machen wollen, stellt die IT kostenpflichtige Visualisierungstools mit erweitertem Funktionsumfang zur Verfügung. Allerdings nur den internen Anwendern – Seinen Lieferanten empfiehlt Brose den Einsatz des kostenlosen JT2Go-Viewers. Ziel des Unternehmens ist, im Laufe der nächsten Monate alle Zulieferer zur Nutzung von JT zu bewegen, um auf manuelle Konvertierungen komplett verzichten zu können. Von der automatischen JT-Konvertierung profitiere nicht nur die Konstrukteure. „Wir sehen in den Folgeprozessen klare Einsparungen, auch dank der Eindeutigkeit des Formats“, sagt Redinger. Zusätzliches Potenzial erwartet er durch eine noch breitere Nutzung der JT-Daten für andere Anwendungsfälle, z.B. die Review-Prozesse, die derzeit auf Basis der CATIA-Daten stattfinden. Mit der Bereitstellung der 3D-Daten in SAP ist der Grundstock für den digitalen Master gelegt, der jetzt natürlich noch durch andere Informationen vervollständig werden muss.

|

|

| © PROSTEP AG | ALL RIGHTS RESERVED | IMPRESSUM | DATENSCHUTZERKLÄRUNG | HIER KÖNNEN SIE DEN NEWSLETTER ABBESTELLEN. |