|

Künstliche Intelligenz macht dem digitalen Zwilling BeineEin Gastbeitrag von Bernhard Valnion Auf dem DACH User Meeting von Schuller & Company stellte PROSTEP einen innovativen Ansatz vor, wie 3D-Scandaten von Bestandsanlagen automatisiert in einen digitalen Zwilling umgewandelt werden können. Das erleichtert nicht nur die Instandhaltung, sondern auch die Modernisierung der Anlagen. In einem Gastbeitrag fasst der Publizist und Analyst Dr. Bernhard D. Valnion die wichtigsten Erkenntnisse zusammen. Der digitale Zwilling gilt als einer der Schlüsselkonzepte von Industrie 4.0. Dahinter verbirgt sich ein ganzes Konglomerat an vielversprechenden Use Cases, zum Beispiel die virtuelle Inbetriebnahme einer Anlage oder Anlagenteile oder als Grundlage von Planung von Wartungs- und Modernisierungsmaßnahmen. Diese Anwendungsbeispiele haben das Zeug dazu, zu Business Cases zu mutieren, sprich: der gewonnene Nutzen übertrifft die notwendigen Aufwendungen. Gerade in der Fabrikplanung und im Großanlagenbau wird dem digitalen Zwilling großes Potenzial bescheinigt. Allerdings besteht die Crux bisher darin, in den Laserscan-Punktwolken jene Objekte zu identifizieren, die für die Planung von Neubauten oder sonstiger Maßnahmen dienlich sind. Aktuell werden die Punktewolken dazu als "Vorlage" in die CAD-Systeme geladen, um ausgehend davon das Rohrsystem manuell zu modellieren. Das ist sehr Hardware-ressourcenintensiv, zeitaufwändig und damit teuer. Die PROSTEP AG geht gemeinsam mit Schuller & Company nun einen innovativen Weg, in dem Methoden der künstlichen Intelligenz zum Einsatz kommen. Johannes Lützenberger von PROSTEP hat über den Stand der aktuellen Entwicklungen auf dem vergangenen DACH User Meeting 2023 von Schuller & Company am Frankfurter Flughafen berichtet. Anlagen verändern sich ständig Der Lebenszyklus einer Anlage besteht vereinfacht gesprochen aus mindestens drei Phasen. Ausganspunkt ist die Planungsphase (As-designed-Status). Nach dem Errichten der Anlage sind die Daten aus der Planung nicht mehr deckungsgleich mit dem, was auf der Baustelle entstanden ist (As-built-Status). Dann kommt es während der Betriebsphase mit all den MRO-Aktivitäten zu Umbau und Anpassungsmaßnahmen (MRO: Maintenance / Repair / Overhaul). Dabei wird nicht alles digital dokumentiert. Allerdings sollte zu bestimmten Zeitpunkten ein genauer Kenntnisstand über die Situation vor Ort vorliegen, etwa weil eine Modernisierung und damit ein Umbau der Anlage stattfinden soll. Um die Wissenslücke zu schließen, werden Laserscans im Bereich der anstehenden Veränderung aufgenommen. Über die resultierende Punktwolke lässt sich bereits mit bloßem Auge erkennen, wie die Anlage aktuell aussieht. Bei der Nutzung von Bilderkennungssoftware gilt es zu bedenken, dass es einen (erheblichen Unterschied) zwischen der 2D-Bildkennung und der 3D-Objekterkennung innerhalb einer räumlich ausgedehnten Punktwolke gibt: Bei Bildpunkten gibt es einen linearen Zusammenhang zwischen benachbarten Pixeln, im Scan steht jeder Punkt für sich alleine. Anwendungsbeispiel Kraftwerk Auch beim Ansatz von PROSTEP und SCHULLER & Company ist der Input die Punktwolke. Im ersten Schritt wird die Datenmenge reduziert, damit das Datenvolumen handhabbar wird. Im zweiten Schritt geht es darum, Objekte im Raum zu erkennen. Dies erfolgt in einem zweistufigen Prozess, um der Komplexität der Anlage Herr zu werden. Zu diesem Zeitpunkt sind noch keine Relationen zwischen den einzelnen Laserpunkten vom Algorithmus identifiziert: Noch ist also nicht bekannt, welche Punkte welches Bauteil beschreiben.

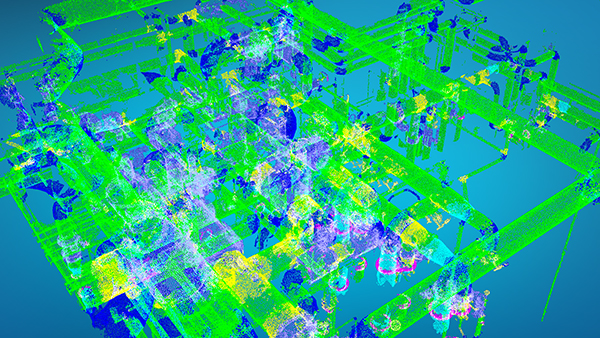

Daher folgt mit dem nächsten Schritt das sogenannte Clustering. Es werden Punkte zusammengefasst und geometrische Informationen sowie solche zur Lage im Raum extrahiert. Ziel ist es, ein CAD-Modell zu erstellen, das in AVEVA E3D importiert werden kann. Es beschreibt den Ist-Zustand und dient als Grundlage für die Neuplanung.

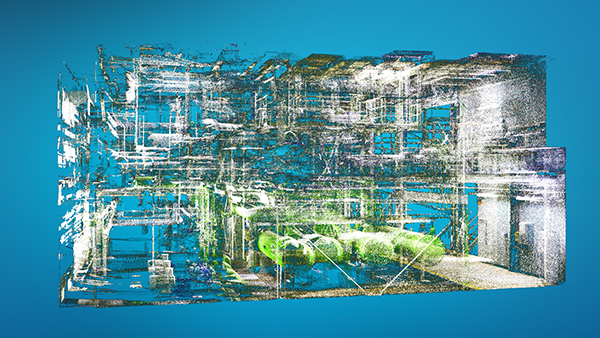

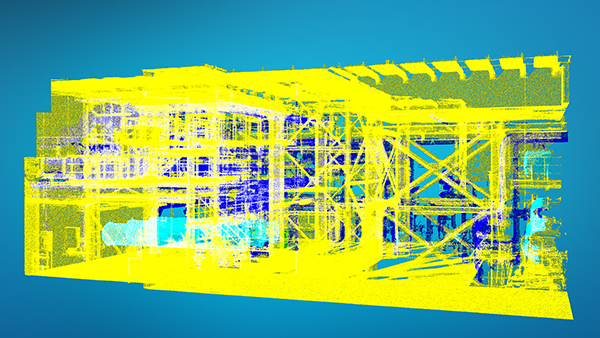

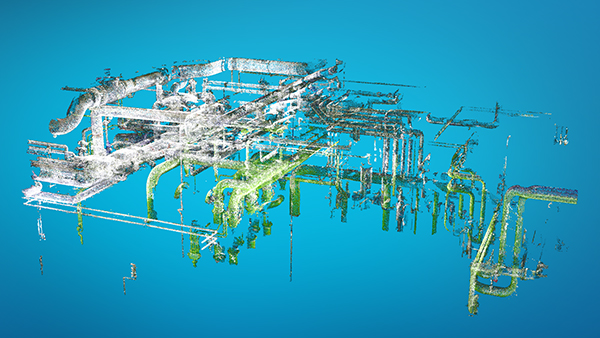

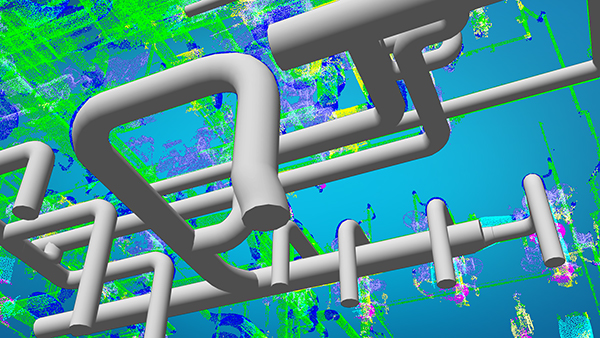

Johannes Lützenberger demonstrierte die Ergebnisse der Zusammenarbeit beider Unternehmen am Beispiel der Punktwolke von einem Kraftwerk in der Nähe von Hannover. Sie hat eine räumliche Ausdehnung von etwa 10 x 20 x 5 Metern. Die Erfassung des Ist-Zustands ergab 76 Millionen Laserpunkte (2,3 GByte). Es folgt die Segmentierung, also die Erkennung und Isolierung des Rohrsystems in der Anlage. Dabei wird jeder Punkt einer Klasse zugeordnet und gespeichert. Wie Johannes Lützenberger versicherte, gehen keine Informationen verloren, selbst wenn ein Punkt einer falschen Klasse zugeordnet wird. Punkte können mit Farben abgespeichert werden (siehe Grafiken).

Ein weiterer Deep-Learning-Algorithmus steigt noch tiefer in die Materie ein. Ziel ist jetzt, Komponenten des Rohrsystems wie Flansche, Rohrbögen oder T-Stücke zu erkennen. Dabei werden allerdings nur Hüllgeometrien erkannt und nicht das, was sich in den Teilkomponenten befindet.

Im weiteren Verlauf geht es darum, Unterschiede in den Rohrkomponenten auszugleichen und die Objekte richtig aneinander zu setzen. Hierzu müssen die Mittellinien erkannt werden. Dies geschieht dann in Verbindung mit dem Planungswerkzeug AVEVA E3D, das auch die Korrelation zum Rohrleitungs- und Instrumentierungsdiagramm (R&I-Diagramm) herstellt.

Es ist ein teilautomatisierter Prozess mit großem Potenzial. So kann die Methode zur Planung von Wartungsmaßnahmen helfen, was bisher aus wirtschaftlichen Gründen nicht der Fall ist. Attraktiv ist dies insofern, weil neben dem R&I-Diagramm, dann auch räumliche Informationen für die bessere Orientierung zur Verfügung stehen. Somit lässt sich der zeitliche Ablauf der vorgesehenen Maßnahme im Vorfeld optimieren. Das Resümee von Johannes Lützenberger: „Das Schöne an KI ist ja, dass sie immer weiter dazu lernt. Ihre Leistungsfähigkeit wird also immer besser.“ Wohl wahr. (bv)

Zur Person Dr. Bernhard D. Valnion Seit 25 Jahren begleitet Dr. Bernhard D. Valnion die CAx-Branche als Redakteur, Analyst und Publizist. Er ist CEO, Gründer und Präsident der d1g1tal AGENDA UG, die unter anderem die Zeitschrift d1g1tal AGENDA im vierteljährlichen Rhythmus herausgibt. Hinzu kommen die Sub Brands d1g1tal HUMAN (Podcast über Macher im Zeitalter der Digitalisierung) und d1g1tal LOOPs (Process Mining). Dr. Valnion hat in experimenteller Experimentalphysik an der LMU in München promoviert. |

|

| © PROSTEP AG | ALL RIGHTS RESERVED | IMPRESSUM | DATENSCHUTZERKLÄRUNG | HIER KÖNNEN SIE DEN NEWSLETTER ABBESTELLEN. |