|

PROSTEP sorgt für bessere Orientierung bei der PLM-SystemauswahlVon Peter Wittkop Die Firma Dieffenbacher muss ihr bestehendes PLM-System ersetzen, weil der Hersteller den Support in absehbarer Zeit einstellen wird. Statt sich sofort auf die Suche nach einer Alternative zu machen, hat der Anlagenbauer mit Unterstützung von PROSTEP erst einmal analysiert, welche PLM-Fähigkeiten er in Zukunft überhaupt benötigt. Dank deren fähigkeitsorientiertem Beratungsansatz ist das Unternehmen sicher, in die richtige Richtung zu marschieren.

Die Dieffenbacher Group stellt Pressen und Komplettanlagen für die Herstellung von Holzplatten, die Umformung von Metall und Verbundwerkstoffen sowie das Recycling von Holzabfällen her. Umsatzstärkstes Standbein des 1873 gegründeten Familienunternehmens, das heute weltweit über 1.600 Personen beschäftigt, ist die Lieferung von Anlagen zur Holzherstellung. Hier ist Dieffenbacher zusammen mit einem deutschen Mitbewerber Weltmarktführer. Die drei Geschäftsbereiche Holzplattentechnik, Forming und Recycling bringen es auf einen Jahresumsatz von 400 bis 450 Millionen Euro. Kunden des Unternehmens sind weltweit tätige Hersteller von Holzplatten und große Möbelhersteller, aber z.B. auch Automobilbauer. Produktentwicklung und Fertigung sind dezentral aufgestellt. Am Hauptsitz in Eppingen werden Kernprodukte wie Pressen für Holzplattenanlagen und Umformpressen entwickelt und auch gefertigt. Die Tochtergesellschaft in Bielefeld kümmert sich um die Entwicklung von Maschinen für die Zerkleinerung von Baumstämmen; die Betriebsstätte in Leverkusen entwickelt u. a. die riesigen Trommeln für das Trocknen der Holzspäne und die finnische Tochter Komponenten der Endfertigung wie Schleifstraßen und Abstapelungsanlagen. Gefertigt wird in Deutschland, Tschechien, China und Kanada und bei externen Zulieferern. Die Anlagen für die Holzverarbeitung sind recht kundenindividuell, je nachdem wie breit und dick die Holzplatten sein sollen, welche Werkstoffe der Kunde verarbeiten möchte und wie viele Kubikmeter er am Tag produzieren will. Um den Engineering-Aufwand zu reduzieren, hat das Unternehmen ein Baukastensystem entwickelt, das es ermöglicht, bestimmte Bestandteile auftragsbezogen zu konfigurieren. Ganz ohne Engineering geht es aber in den seltensten Fällen. Eine effiziente Konstruktion ist wichtig, um die Projektlaufzeiten zu verkürzen, die von Auftragseingang bis zur Produktion der ersten Platte 12 bis 14 Monate dauern können. In den Produktionsanlagen werden viele Komponenten und Systeme von Zulieferern verbaut. Als Generalunternehmer übernimmt Dieffenbacher die Projektierung der kompletten Anlage, die z. B. im Falle von Holzplattenanlagen mehrere Fußballfelder groß sein kann, wie Matthias Rebel, Leiter Technische Informationssysteme erklärt. Außerdem kümmert sich der Service um die Modernisierung von Altanlagen und bietet den Kunden innovative Service-Leistungen wie die IoT-Plattform EVORIS an, mit der sie die Qualität ihrer Produktion überwachen und Predictive Maintenance machen können. Diese Leistung ist mitunter entscheidend für die Auftragsvergabe. Anforderungen an das PLM-System „Der Service für unsere Produkte ist für uns ein sehr wichtiges Thema. Er verlangt von uns, dass wir den As Maintained-Zustand abbilden - ob im PLM- oder im ERP-System, das ist noch nicht entschieden“, sagt Rebel. Die Anlagen haben lange Lebenszyklen von 20 Jahren und mehr und verändern sich im Laufe ihres Lebens. Eine große Herausforderung sei auch die Abbildung der elektrischen und elektronischen Komponenten in der Produktstruktur, was heute erst ansatzweise erfolge, ergänzt Thomas Schmetzer, CAD-/PLM-Administrator und Leiter des PLM-Projekts: „Wir müssen die vollständige Produktstruktur, nicht nur von unseren eigenen Maschinen, sondern auch von zugelieferten Systemkomponenten über den gesamten Lebenszyklus nachvollziehbar dokumentieren.“ Eines der Ergebnisse aus dem Beratungsprojekt mit PROSTEP ist, dass Dieffenbacher seine Anlagen künftig nicht mehr überwiegend montageorientiert, sondern funktionsgerecht konstruieren sollte. „Die montageorientierte Arbeitsweise ist gerade mit Blick auf den Baukasten-Gedanken von Nachteil, weil sie die Komplexität und Varianz unserer Baukästen erhöht“, erläutert Schmetzer. „Wenn man stattdessen nach Funktionen differenzieren würde, wäre die Varianz deutlich kleiner, und der Baukasten besser beherrschbar.“ Voraussetzung für eine funktionsgerechte Konstruktion ist allerdings, dass man im PLM-System nicht nur die Möglichkeit hat, Funktionsstrukturen abzubilden, sondern sie auch in eine Montage- oder Service-Stückliste überführen kann. Strukturen in zwei Systemen zu ändern und synchron zu halten, ist nämlich deutlich schwieriger. Es bedingt zugleich ein Umdenken der Organisation, weil irgendjemand die Strukturen ja dann im PLM umbauen muss. Das wäre normalerweise Aufgabe der Arbeitsvorbereitung, die aber mehr im ERP-System zu Hause ist.

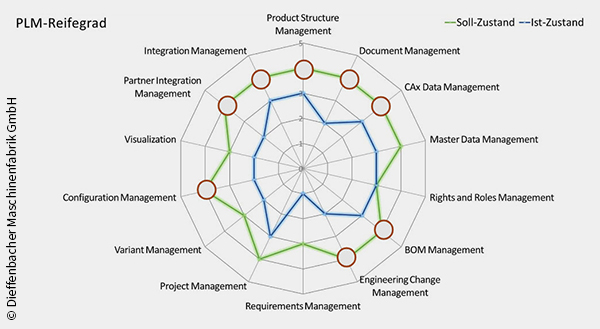

Einheitliche Lösung für alle Standorte Die Umsetzung eines Produktstrukturkonzeptes inklusive einer funktionellen Sicht und dies auf Basis eines einheitlichen Informationsmodells ist eines von vier Handlungsfeldern, die das Projektteam im Rahmen des PLM Quo Vadis-Projekts als vordringlich identifiziert hat. Ausgelöst wurde dieses Projekt dadurch, dass Systemhersteller Oracle das PLM-System Agile e6 ab 2027 nicht weiter supporten wird und seinen Kunden auch keine überzeugende Migrationslösung anbietet. „Wie viele Agile-Anwender müssen wir uns deshalb nach einem neuen System umschauen“, sagt Rebel. Dieffenbacher nutzt die ursprünglich von der Firma Eigner entwickelte Agile-Software seit vielen Jahren als PLM-Lösung, aber nicht an allen Standorten. Die finnische Tochter verwaltet ihre CAD-Dateien aus historischen Gründen mit PTC Windchill. Ziel ist jedoch eine gemeinsame PLM-Lösung für alle Standorte, schon um das System leichter an die ERP-Welt anbinden zu können, die sich ebenfalls im Umbruch befindet. SAP R/3 wird nämlich in den nächsten Jahren durch SAP S/4 HANA abgelöst. „Wenn wir uns PLM-seitig nicht für Windchill entscheiden sollten, wird es sicher eine Herausforderung, unsere finnischen Kollegen von der neuen Lösung zu überzeugen“, meint Schmetzer. Dieffenbacher wollte den steinigen Weg der Systemauswahl nicht allein gehen, sondern an der Hand eines Partners, der einen besseren Überblick über den PLM-Markt hat und nicht an einen bestimmten Hersteller gebunden ist. „Wir haben verschiedene Beratungsfirmen gefunden und uns aufgrund der Referenzen und der langjährigen Erfahrung für PROSTEP entschieden. Das war ein Volltreffer“, sagt Rebel. Das Projektteam ist überzeugt von der Professionalität und Souveränität, mit der die externen Berater*innen die Vorbereitung der Systemauswahl moderiert haben. Analyse der benötigten PLM-Fähigkeiten Die erste Projektphase diente dazu, die Ist-Situation zu erfassen und den Soll-Zustand, d.h. die künftig benötigten PLM-Fähigkeiten zu definieren. In mehreren Workshops analysierte das Projektteam zusammen mit Personen aus allen Fachbereichen von der Konstruktion über Einkauf und Vertrieb bis zu Fertigung, Montage und Service wo der “Schuh drückt” und welche Anforderungen sie an das neue PLM-System haben. „Es ging nicht darum fertige Lösungen aufzuzeigen, sondern zu sehen, wo wir uns verbessern müssen“, so Rebel.

Nach einem standardisierten Verfahren analysierten die PROSTEP-Berater*innen, wo Dieffenbacher im Vergleich zu anderen Anlagenbauern steht, und kombinierten die Ergebnisse mit den „Pain Points“. Ergebnis ist eine „Heatmap“ mit notwendigen Handlungsfeldern, die zurzeit in einer zweiten Projektphase eingehender untersucht werden. An erster Stelle steht die Schaffung einer zentralen Prozessverantwortung, um globale Prozesse wie das Änderungsmanagement optimieren zu können. Die Idee ist, gemeinsam mit den Prozessverantwortlichen der Fachabteilungen einen durchgängigen Änderungsprozess aufzusetzen, um Änderungen besser nachverfolgbar zu machen. Die neue Projektorganisation ist zugleich Voraussetzung, um das bereits erwähnte Thema Produktstruktur und Informationsmodell umsetzen zu können. Das Multi-BOM-Management wird dabei eine wichtige Rolle spielen. Weitere wichtige Handlungsfelder sind eine durchgängige Produktdokumentation und die Anbindung der Lieferanten and den Produktentstehungsprozess. Zielbild für die künftige PLM-Bebauung Die zweite Projektphase soll Ende des Jahres abgeschlossen sein, damit das Projektteam Anfang nächsten Jahres gemeinsam mit PROSTEP das Lastenheft erstellen bzw. die entsprechende Vorlage konfigurieren kann. Die Erkenntnisse aus den vorhergehenden Projektphasen werden dabei als Anforderungen dienen. Das Lastenheft soll dann an fünf oder sechs Systemhersteller geschickt werden, um mit maximal drei von ihnen in einen Benchmark zu gehen, wie Rebel sagt. Dabei sollen aber nicht Hunderte von Einzelfunktionen abgeprüft werden, sondern nur wichtigste Kriterien wie z.B. die Multi-Language-Fähigkeit oder die Fähigkeit, von einer funktionalen Struktur in eine Fertigungs- und Servicestruktur zu kommen. „An einem Tisch zu sitzen und gemeinsam die Use Cases zu formulieren war für alle sehr lehrreich und hat das Gemeinschaftsgefühl gestärkt“, sagt Schmetzer. „Wir sind sicher, dass wir mit PROSTEP in die richtige Richtung marschieren.“ Dass man jetzt ein klares Zielbild hat und seine Stärken und Schwächen besser kennt, ist der größte Nutzeneffekt der Beratung, wie Rebel betont. „Der fähigkeitsorientierte Ansatz ist sehr praxisorientiert. Wir haben keine Luftschlösser gebaut, sondern die Themen artikuliert, die für uns künftig relevant sind.“ |

|

| © PROSTEP AG | ALL RIGHTS RESERVED | IMPRESSUM | DATENSCHUTZERKLÄRUNG | HIER KÖNNEN SIE DEN NEWSLETTER ABBESTELLEN. |