|

ACO Gruppe verbessert dank Teamcenter-Migration die globale ZusammenarbeitVon Jens Steinbuß „ACO. We care for Water“ ist das Leitmotiv der ACO Gruppe. Um die Engineering-Prozesse zu vereinheitlichen und andere ACO-Schwestern einfacher an die PLM-Lösung anbinden zu können, hat das weltweit führende WaterTech-Unternehmen seine bestehende Teamcenter-Installation auf eine neue Grundlage gestellt. PROSTEP kümmerte sich um die Migration der CAD- und PLM-Daten in die neue Systemumgebung.

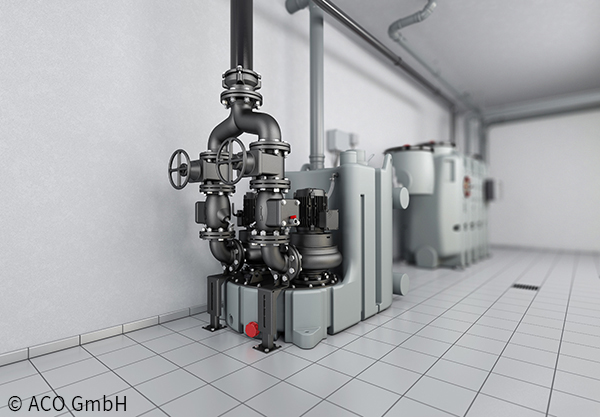

Über die Schachtabdeckungen oder Rinnen von ACO ist jeder schon einmal gelaufen, ohne sich dessen vielleicht bewusst zu sein. ACO entwickelt, fertigt und vertreibt Produkte und integrierte Lösungen für die Aufnahme, Speicherung, Reinigung und Wiederverwendung von Regen- und Abwasser. Zu den Produkten gehören neben Schachtabdeckungen und Entwässerungsrinnen Abläufe für Verkehrsinfrastrukturen oder Sportanlagen, Öl- und Fettabscheider, Rückstausysteme und Kellerlichtschächte, aber auch Systemkomponenten für das Wassermanagement im Hoch- und Tiefbau oder für die Abwasserbehandlung im Schiffbau. ACO ist in über 50 Ländern mit 5.400 Mitarbeitenden vertreten. Im Jahr 2023 erzielte das Unternehmen einen Umsatz von über 1,1 Milliarden Euro. Chief Information Officer Dominik Neff betont: „ACO ist ein klassischer Hidden Champion - ein Familienunternehmen, das global agiert und gleichzeitig regional stark verwurzelt ist.“ Wer den Stammsitz von ACO in Büdelsdorf, ca. eine Autostunde nördlich von Hamburg, noch nicht kennt, dem sagt möglicherweise die NordArt etwas – eine der größten jurierten Ausstellungen zeitgenössischer Kunst Europas. ACO ist Gastgeber dieses Gesamtkunstwerks in den Hallen der ehemaligen Eisengießerei Carlshütte und dem angeschlossenen Skulpturenpark. In diesem Jahr feiert die NordArt ihr 25-jähriges Jubiläum.

Gegründet wurde das Familienunternehmen ACO 1946 von Josef-Severin Ahlmann auf dem Gelände der Carlshütte, dem ersten Industrieunternehmen in Schleswig-Holstein. In den 80er Jahren übernahm sein Neffe Hans-Julius Ahlmann die Leitung und trieb die Internationalisierung und Diversifizierung des Unternehmens voran, dank der es regionale und konjunkturelle Marktschwankungen heute gut abfedern kann. Mit seinem Sohn Iver Ahlmann, seit 2012 geschäftsführender Gesellschafter, steht die nächste Generation bereits in den Startlöchern. PLM soll die Durchlaufzeiten verkürzen ACO ist in den letzten Jahren organisch, aber auch durch Übernahmen gewachsen und unterhält heute neben weiteren Vertriebsstandorten 41 Produktionsstätten in 20 Ländern. Auch die Produktentwicklung verteilt sich über mehrere Standorte und Schwester-Gesellschaften, die zum Teil unterschiedliche CAD- und PLM-Systeme einsetzen. „Standardisierung und Harmonisierung sind die Eckpfeiler unserer Digitalisierungsstrategie“, sagt Neff. „Ein zentraler Baustein der Digitalisierung ist die Implementierung des neuen PLM-Systems. Davon versprechen wir uns eine deutliche Verkürzung der Durchlaufzeiten und eine bessere Ergebnisqualität.“ Die Strategie von ACO war es immer, ein globales PLM-System zu haben, aber ohne die Standorte zu zwingen, es zu nutzen. „Convince, don’t force“ lautet unser Motto, sagt Markus Matz, der das PLM-Migrationsprojekt leitete. Auslöser für das Re-Design der bestehenden PLM-Architektur war der Wunsch, die tschechischen Standorte an Teamcenter anzubinden. Dort arbeiten mehr als 50 Konstrukteur*innen mit AutoCAD bzw. Autodesk Inventor. Ihre Produktdaten verwalteten sie bis zur PLM-Migration mit Autodesk Vault, was den Datenaustausch und die Zusammenarbeit mit anderen Konzerntöchtern erschwerte. ACO unterhält in Tschechien ein großes Kompetenzzentrum für die Entwicklung und Fertigung von Edelstahl-Produkten und -Komponenten, die z.T. in den Produkten anderer ACO-Schwestern verbaut bzw. von anderen ACO-Schwestern vertrieben werden. Die tschechischen Ingenieur*innen entwickeln aber auch kundenspezifische Lösungen, was andere Anforderungen an die Prozesse stellt, als die Entwicklung von Standard-Produkten. Diese Anforderungen konnten mit der alten Teamcenter-Installation, die relativ einfach aufgebaut war, nicht abgebildet werden. Bedarf für eine neue PLM-Architektur Auch bei den Geschäftsbereichen, die bereits Teamcenter nutzten, hatten sich im Laufe der Jahre weitergehende Anforderungen angesammelt, die für ein Re-Design der PLM-Architektur sprachen. Die Frage eines Systemwechsels stellte sich nicht, wie Matz betont: „Wir waren uns der Tatsache bewusst, dass nicht das System die Schuld trug, dass bestimmte Dinge nicht funktionierten, sondern dass wir erst einmal unsere Prozesslandschaft harmonisieren mussten.

Deshalb sind wir alle Prozesse von der Ideenfindung bis zum Ausphasen der Produkte durchgegangen und haben festgelegt, wo uns Teamcenter wie unterstützen soll. Wir wollen nach Möglichkeit den gesamten Produktentstehungsprozess im PLM-System dokumentieren. Die Standorte haben aber die Freiheit, nur bestimmte Funktionen zu nutzen.“ Ziel von ACO ist eine weltweit einheitliche PLM-Umgebung, ohne die heterogenen CAD-Landschaften vollständig zu harmonisieren. Allerdings wurde die Systemvielfalt auf die drei CAD-Systeme Autodesk AutoCAD, Inventor und SolidWorks reduziert und Teamcenter so weit ertüchtigt, dass die Daten aus allen drei Systemen gleichberechtigt verwaltet werden können. „Jetzt stehen wir vor der Aufgabe, den Umgang mit den Multi-CAD-Daten so zu organisieren, dass Daten, die in einem System erzeugt und in einem anderen verbaut werden, nicht doppelt angelegt werden“, sagt Jochen Bardonner, der sich im Rahmen des PLM-Migrationsprojekts um die Datenmigration kümmerte. Ein möglicher Ansatz wäre die Nutzung des Neutralformats JT. Um neben der Entwicklung von Standardprodukten andere Prozesse wie den Werkzeugbau oder die Entwicklung kundenspezifischer Produkte und auch das Qualitätsmanagement unterstützen zu können, wurde das PLM-Datenmodell mit Ausnahme der Klassifizierungsstruktur komplett umgekrempelt. „Unterschiedliche Objekte zu definieren und den Designs unterschiedliche Verläufe zuzuweisen, hätten wir mit dem alten Teamcenter nicht geschafft“, sagt Bardonner. Das bedeutete, dass im Rahmen der PLM-Migration nicht nur die CAD- und PLM-Daten aus dem Autodesk Vault, sondern auch die alten Teamcenter-Daten in die neue Umgebung überführt werden mussten. Datenmigration als eine Kernanforderung Die Datenmigration war eine Kernanforderung des Migrationsprojekts, dessen Setup ACO mit Unterstützung eines externen Beraters konzipiert hatte. Auf die Migration der Daten zu verzichten oder sie nur selektiv zu migrieren, war keine Option, nachdem die Anwender*innen in Deutschland acht Jahren damit zugebracht hatten, Zeichnungen aus einer alten Zeichnungsverwaltung händisch in Teamcenter zu überführen. „Die Datenmigration war deshalb ein ganz kritischer Punkt für die Akzeptanz, nicht nur mit Blick auf Tschechien“, sagt Matz. „Die einzige Schwierigkeit bestand darin, dass wir zum Projektstart noch kein Datenmodell hatten, um mit einem Partner fundiert über die Bedingungen der Migration sprechen zu können.“ Das Setup des Migrationsprojekts sah ein agiles Vorgehen in acht Sprints von jeweils vier Wochen vor, wie Bardonner ergänzt. Nach etwa vier Sprints war das neue Datenmodell so ausgereift, dass man sich auf die Suche nach einem Migrationspartner machen konnte.

Der Berater hatte empfohlen, mit der Datenmigration einen Spezialisten zu beauftragen. ACO nahm eine Handvoll Anbieter in Augenschein, von den sich die meisten schnell disqualifizierten. Eine schwer zu nehmende Hürde war vor allem die Autodesk Vault-Teamcenter-Migration. PROSTEP überzeugt vor allem durch seine Migrationserfahrungen in heterogenen Systemlandschaften. „Die Fachleute von PROSTEP haben uns direkt die kritischen Fragen gestellt, die für uns wichtig waren, und uns auch offen gesagt haben, was nicht geht. Dadurch hatten wir gleich eine Struktur, in der wir uns wohlgefühlt haben“, sagt Matz. Und Bardonner ergänzt: „Sehr gut hat uns auch gefallen, dass PROSTEP sofort unsere Projektdenke aufgegriffen und sich in das agile Vorgehensmodell eingeklinkt hat. Das war beeindruckend.“ Schwierige Verknüpfung der CAD-Dateien PROSTEP spielte in dem Projekt den Generalunternehmer und holte für die Teamcenter-Teamcenter-Migration einen weiteren Partner mit ins Boot, der sich mit den Datenstrukturen des PLM-Systems von Siemens sehr gut auskannte. Dadurch war er in der Lage, die Objekte des alten Datenmodells so aufzuspalten, dass sie mitsamt den internen Verlinkungen korrekt auf das neue Datenmodell abgebildet werden konnten. Dank der reibungslosen Kommunikation zwischen dem PROSTEP-Partner und den Teamcenter-Expert*innen von ACO, die in Indien sitzen, habe die Migration sehr gut geklappt, lobt Bardonner. In nur zwei Tagen konnten 3,5 Terabyte an Teamcenter-Daten mit zwei Millionen Objekten fehlerfrei migriert werden. Eine größere Herausforderung war die Migration der CAD- und PLM-Daten aus dem Autodesk Vault, um die sich die Expert*innen von PROSTEP selbst kümmerten. Für das Mapping des PLM-Datenmodells auf die neue Teamcenter-Struktur nutzten sie ihre bewährte PLM-Migrationsplattform OpenPDM, die über entsprechende Konnektoren zu beiden PLM-Systemen verfügt. Aufwendiger als das Mapping der Datenstrukturen war die korrekte Verknüpfung der CAD-Dateien mit der neuen Teamcenter-Struktur, ein Prozess, den PROSTEP ebenfalls über OpenPDM automatisierte. Das Problem war jedoch, dass die Inventor-Schnittstelle von Siemens nicht für den Massenimport von CAD-Daten ausgelegt war und den Importvorgang öfter abbrach. Um diese Unzulänglichkeit auszugleichen, musste PROSTEP den Import in kleinere „Häppchen“ aufteilen und über die in OpenPDM hinterlegte Logik gleichzeitig sicherstellen, dass mehrfach verbaute Norm- und Katalogteile nur einmal migriert werden. „Das hat nicht ganz fehlerfrei funktioniert“, sagt Bardonner.

Neben den ca. 50.000 AutoCAD-Zeichnungen wurden insgesamt 40.000 Baugruppen, Bauteile und Zeichnungen aus Autodesk Inventor in Teamcenter importiert. Der Anteil der Dubletten lag am Ende bei etwa 400. Außerdem gab es eine Reihe von Baugruppen, in denen Bauteile fehlten. Diese Fehler werden derzeit manuell bereinigt. „Insgesamt hat PROSTEP die Migration technisch sehr gut hinbekommen“, sagt Bardonner. „Die tschechischen Kollegen sagen, dass sie nach dem Umstieg auf Teamcenter sofort mit ihren Daten arbeiten konnten.“ Schnellere Abwicklung von Kundenaufträgen Natürlich gab es in den ersten Monaten nach der PLM-Migration viele Rückfragen, weil plötzlich eine große Gruppe von Anwender*innen mit einem für sie neuen PLM-System arbeiten musste. Aber dank des guten Schulungskonzepts mit Keyusern, die zentral geschult werden und ihr Wissen dann an die Anwender*innen vor Ort weitergeben, ist die PLM-Migration insgesamt recht geräuschlos verlaufen, wie Bardonner sagt. Dabei ist zu berücksichtigen, dass die neue PLM-Lösung technisch deutlich komplexer ist, wie Matz ergänzt. „Wir haben diese Komplexität aber gut vor den Anwendern versteckt.“ Die erfolgreiche Datenmigration hat nicht nur die Datenqualität erhöht, sondern auch dazu beigetragen, dass die neue Teamcenter-Lösung von den Anwendern besser angenommen wird. Sie wird breiter genutzt als die alte Lösung, nicht mehr nur in der Konstruktion, sondern z.B. auch im Vertrieb oder der Qualitätssicherung, wie Matz sagt. „Dadurch, dass von wenigen Ausnahmen abgesehen alle Anwender alle Informationen sehen können, sorgt sie für mehr Transparenz im gesamten Produktentstehungsprozess.“ Diese Transparenz macht sich vor allem bei der Zusammenarbeit über Standort- und Landesgrenzen hinweg positiv bemerkbar, wie Neff abschließend bemerkt. „Wir sind dadurch deutlich schneller bei der Abwicklung von Kundenprojekten geworden.“

|

|

| © PROSTEP AG | ALL RIGHTS RESERVED | IMPRESSUM | DATENSCHUTZERKLÄRUNG | HIER KÖNNEN SIE DEN NEWSLETTER ABBESTELLEN. |