|

OpenDESC.com bietet die Auswertung von ScandatenVon Josip Stjepandic Die digitale Abbildung von Produktionsanlagen ist Voraussetzung für Materialfluss-Simulationen und die Analyse von Engpässen bei der Planung bzw. Umplanung von Anlagen. PROSTEP bietet seinen Kunden dafür jetzt einen neuen Service: Die automatisierte Auswertung von 3D-Scandaten und ihre Umwandlung in digitale Zwillinge, die für die Simulation der Fertigungsabläufe genutzt werden können. Digitale Zwillinge von bestehenden Anlagen zu erstellen, war bislang mit einem erheblichen Aufwand verbunden, der insbesondere kleineren und mittleren Unternehmen ihre Nutzung erschwerte. Im Rahmen des Forschungsprojekts DigiTwin haben das Institut der Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover zusammen mit PROSTEP, isb – innovative software businesses und Bornemann Gewindetechnik ein Dienstleistungskonzept entwickelt, wie man aus Hallenscans weitgehend automatisiert Simulationsmodelle ableiten kann. Das vom Bundesministerium für Bildung und Forschung im Rahmen der Initiative „KMU Innovativ: Dienstleistungsforschung“ geförderte Projekt steht kurz vor dem erfolgreichen Abschluss.

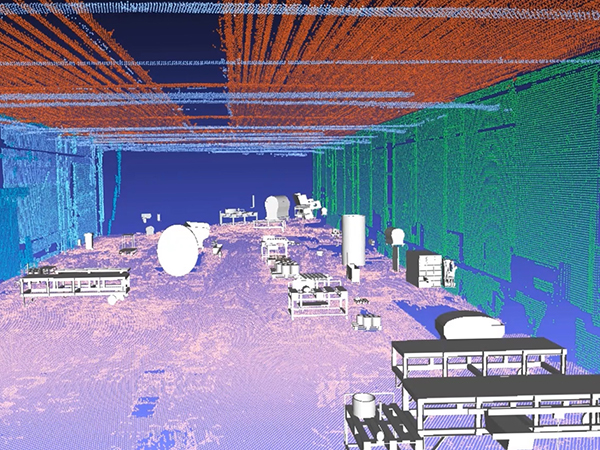

Ziel des Forschungsprojekts war es, die 3D-Scandaten aus der Produktion mit Hilfe der Objekterkennung möglichst automatisiert in digitale Modelle umzuwandeln, die direkt für Simulationen genutzt werden können. Als Erfassungsgeräte für die Aufnahme der Anlagen wurden sowohl Standard-Scanner als auch Stereo-Bildkameras getestet. Die Experten des Datenmanagementteams von PROSTEP wandelten die „dummen“ Punktewolken von Maschinen, Robotern und Transporteinrichtungen dann in „intelligente“ CAD-Modelle um, die anschließend für die Simulation der Fertigungsabläufe genutzt wurden. Genau genommen wurden die Scandaten bzw. die daraus abgeleitete Netzgeometrie nicht direkt in CAD-Modelle umgewandelt, sondern mit Hilfe von Verfahren der künstlichen Intelligenz und des maschinellen Lernens zunächst analysiert, um Anlagenbestanteile zu identifizieren, für die es bereits simulationsfähige CAD-Modelle gibt. Der Aufbau der entsprechenden Bibliothek war ein wesentlicher Bestandteil des Projekts. Nur wenn es in der Bibliothek keine Entsprechung gab, wurden die Scandaten in CAD-Modelle umgewandelt, mit Hilfe von Methoden der Feature-Erkennung parametrisiert und für die Simulation kinematisch aufbereitet. Für die Entwicklung der CAD-Modelle nutzen die PROSTEP-Experten SolidWorks; ihre Ausgabe kann aber in einem beliebigen CAD-System erfolgen. Um die automatische Klassifizierung der Objekte in der Halle zu erleichtern, wurden sie in sieben Kategorien unterteilt. Eine so genannte Bounding Box für jedes Objekt diente dazu, die Lage und Position der Objekte im Raum genau zu bestimmen und die Ergebnisse der Objekterkennung zu kontrollieren. Je nach Kategorie konnten 80 Prozent der Objekte automatisch identifiziert und mit den entsprechenden CAD-Modellen hinterlegt werden, was den Aufbau der digitalen Zwillinge für die Materialfluss-Simulationen dramatisch reduzierte. Die Nachhaltigkeit des innovativen Dienstleistungskonzepts aus dem DigiTwin-Projekt ist gewährleistet: PROSTEP hat das Angebot seines Datentransfer- und Konvertierungsdienstes OpenDESC.com inzwischen um die automatisierte Auswertung von 3D-Scandaten erweitert.

|

|

| © PROSTEP AG | ALL RIGHTS RESERVED | IMPRESSUM | DATENSCHUTZERKLÄRUNG | HIER KÖNNEN SIE DEN NEWSLETTER ABBESTELLEN. |