|

IMS optimiert die mechatronische ProduktentwicklungVon Peter Wittkop IMS ist der weltweit führende Hersteller von Röntgen-, isotopischen und optischen Messsystemen für die Stahl-, Buntmetall- und Aluminiumherstellung. Um kundenindividuelle Entwicklungsprojekte effizienter abwickeln zu können, hat das Unternehmen einen mechatronischen Entwicklungsprozess implementiert und das Engineering stärker automatisiert. PROSTEP hat IMS bei der Umsetzung beraten.

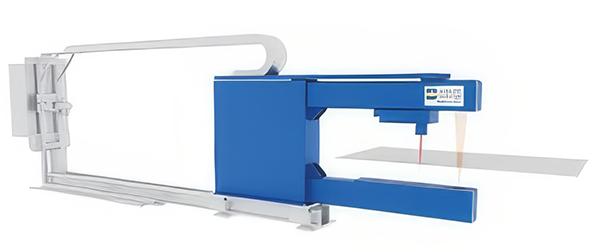

Der Umstieg auf eine neue PLM-Systemumgebung ist für ein mittelständisches Unternehmen mit begrenzten IT-Ressourcen keine leichte Aufgabe, insbesondere wenn gleichzeitig die Prozesse umgekrempelt werden. Um Widerstände gegen die Veränderungen zu überwinden, ist ein gutes Change-Management erforderlich. Die IMS Messsysteme GmbH stand irgendwann im Transformationsprozess vor der Frage, ob sie noch auf dem richtigen Weg ist, und holte PROSTEP mit ins Boot. Gemeinsam mit den PLM-Berater*innen von PROSTEP entwickelte IMS eine Roadmap für den konsequenten Umstieg in die neue Systemumgebung. IMS stellt hochpräzise Messsysteme her, die für die Qualitätssicherung in Warm- und Kaltbandwalzwerken sowie bei der Herstellung von Grobblechen, Langprodukten und Rohren eingesetzt werden. Sie messen z.B. die Breite, Dicke, Länge und Temperatur des Materials, inspizieren die Oberflächenqualität und detektieren Materialfehler, die dann später bei der Weiterverarbeitung der Coils herausgeschnitten werden können. Weltweit sind mehr als 4.500 Messsysteme von IMS in Produktionsanlagen für die Stahl-, Buntmetall- und Aluminiumherstellung verbaut. 20 der 20 international größten Stahl- und Aluminiumhersteller vertrauen auf die Produkte des mittelständischen Unternehmens aus Heiligenhaus. IMS wurde 1980 gegründet und beschäftigt in der Firmengruppe, zu der auch die IMS Röntgensysteme GmbH gehört, rund 460 Mitarbeitende. Mit einem Umsatz von über 100 Millionen Euro ist das Unternehmen Weltmarktführer. Was IMS dabei auszeichnet, ist zum einen die große Vielfalt exakt aufeinander abgestimmter und kundenindividuell anpassbarer Systeme und zum anderen der gute weltweite Service, wie Frank Müller, Leiter mechatronische Konstruktion betont. Dazu unterhält das Unternehmen unabhängige Agenturen und eigene Niederlassungen in 27 Ländern der Erde. Neue mechatronische Arbeitsweise Um solche Fehler zu vermeiden und die Projektabwicklung zu verbessern, entschied sich IMS, die Mechatronik-Entwicklung auf eine komplett neue Grundlage zu stellen. Dazu führte das Unternehmen Creo und EPLAN als neue CAx-Systeme ein, implementierte Windchill als übergreifendes PLM-System und setzte neue Prozesse auf. In Ermangelung entsprechender Funktionen in Windchill schuf ein kompetentes Entwicklerteam eine Zusatzsoftware für den Abgleich der mechatronischen Bauteile in den Stücklisten. Dieser so genannte PLM-Manager ermöglicht es außerdem, bestimmte Systemtypen automatisch zu konfigurieren.

Bei den Messsystemen von IMS handelt es sich um kundenindividuelle Entwicklungen, da sie meist in bestehende Walzwerke eingebaut werden und deshalb an die baulichen Gegebenheiten und andere Rahmenbedingungen angepasst werden müssen. Allerdings hatte IMS schon in der alten Welt angefangen, die Systeme zu modularisieren, auch wenn die Konfiguration noch in den Köpfen der Konstrukteur*innen stattfand. Im Zuge des Systemwechsels hat man ihre Logik in vielen Workshops zusammengetragen und als Regelwerk in der Software abgebildet. Damit können sowohl die Schaltpläne als auch die MCAD-Modelle der Messsysteme automatisch generiert werden. Automatisierung der CAx-Konstruktion Insgesamt hat IMS 40 Prozent der Systemtypen im Konfigurator abgebildet, auf die rund 60 Prozent der Aufträge entfallen. Die anderen wurden und werden derzeit noch mit den alten CAx-Systemen entwickelt. Die Notwendigkeit, über einen längeren Zeitraum zwei unterschiedliche Systemumgebungen aufrechterhalten zu müssen, war einer der Gründe, warum IMS den eingeschlagenen Weg noch einmal durch die unabhängigen Berater*innen von PROSTEP überprüfen ließ. Dies umso mehr, als der Wechsel zu einer funktionsorientierten mechatronischen Stückliste bedeutet, dass die Mitarbeiter*innen in der Arbeitsvorbereitung sie nach der Übergabe an das ERP-System APplus in eine dispositions- bzw. montageorientierte Stückliste transformieren müssen. Die Mitarbeiter*innen zu schulen und auf dem Weg in die neue mechatronische Arbeitsweise mitzunehmen, war eine der großen Herausforderungen, wie Müller sagt. „Wir haben alle Leute im Engineering geschult, so dass sie mit den neuen Systemen arbeiten können, aber sie müssen sich auch noch in der alten Welt bewegen“, sagt Müller. Und das gilt nicht nur für das Engineering, denn das PLM-Thema betrifft das ganze Haus. In der Arbeitsvorbereitung (AV) kommen andere Stücklisten an, im Versand andere Lieferscheine und auch im Service andere Unterlagen. Auch die externen Fertigungspartner müssen lernen, mit anderen Produktinformationen umzugehen.

Schnellerer Umstieg in die neue Systemwelt Konkret skizzierte PROSTEP mehrere Szenarien für den Umstieg, wobei das erste der Ausgangssituation und das vierte einer vollständigen mechatronischen Arbeitsweise mit Auftragskonfiguration und CAD-Automatisierung entspricht, die in dieser Form nicht angestrebt ist, weil sie zu aufwändig wäre. Im Szenario zwei arbeiten Elektro- und Mechanik-Konstruktion in einer einheitlichen Systemwelt bestehend aus Creo, EPLAN und Windchill, aber nach der konventionellen und der mechatronischen Arbeitsweise, wobei letztere durch den PLM-Manager unterstützt wird. Im dritten Szenario werden die Arbeitsweisen dann vereinheitlicht, allerdings ohne die CAx-Unterlagen für alle Messsysteme automatisch zu generieren. Grundsätzlich kamen die Berater*innen zu dem Schluss, dass IMS mit der mechatronischen Arbeitsweise und der funktionsorientierten Stückliste für die Zukunft richtig aufgestellt ist, und dass auch die Transformation der Stückliste in der AV durchaus dem Stand der Technik in Unternehmen mit hochautomatisierten Abläufen entspricht. Allerdings empfahlen sie, die selbst entwickelte Software für den Stücklistenabgleich und die Auftragskonfiguration funktional nicht mehr zu erweitern. Dies auch vor dem Hintergrund, dass der „Vater“ der Software das Unternehmen inzwischen verlassen hat. Überzeugende Präsentation der Ergebnisse

Der Umstieg auf die neue Systemumgebung soll im Laufe des nächsten Jahres abgeschlossen sein. Bis dahin müssen dann auch die CAD-Modelle und Schaltpläne aus HiCAD und RUPLAN in einer Form migriert werden, in der sie in Creo und EPLAN für die Modernisierung von Bestandssystemen weiterverwendet werden können. Die Messsysteme von IMS zeichnen sich nämlich dadurch aus, dass sie sehr robust sind und eine lange Lebensdauer von bis zu 20 Jahren haben. „Wir haben für die Migration noch keine Strategie entwickelt, aber wir haben mit PROSTEP ja einen erfahrenen Partner an der Hand, mit dem wir das gemeinsam umsetzen können“, sagt Müller abschließend. |

|

| © PROSTEP AG | ALL RIGHTS RESERVED | IMPRESSUM | DATENSCHUTZERKLÄRUNG | HIER KÖNNEN SIE DEN NEWSLETTER ABBESTELLEN. |