|

Kein Digital Twin ohne digitale DurchgängigkeitVon Lars Wagner Digital Twins bieten die Möglichkeit, das Verhalten von physischen Assets zu simulieren, sie im laufenden Betrieb zu überwachen und kontinuierlich zu verbessern. Die Daten und Modelle aus der Planung und Entwicklung bilden den Kontext, in dem die Betriebsdaten korrekt interpretiert werden können. Sie aus der Menge an verfügbaren Informationen zusammenzustellen, ist eine wesentliche Voraussetzung für den Einsatz von Digital-Twin-Anwendungen.

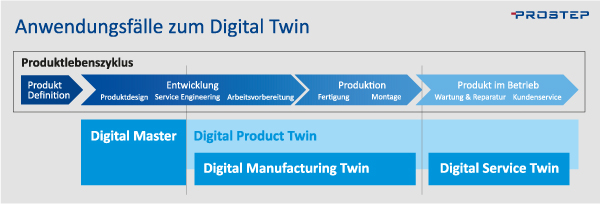

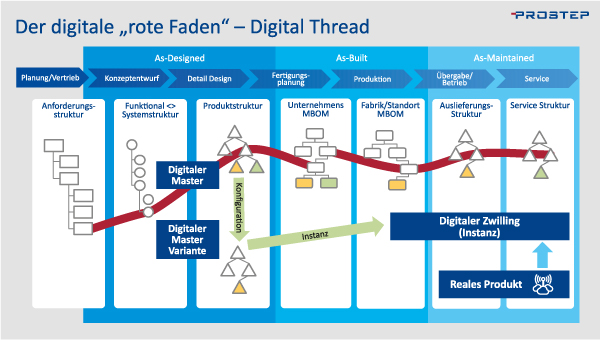

Unter dem Digital Twin versteht man das digitale Abbild eines physischen Objekts oder Systems, das ein Produkt, eine Produktionsanlage, aber auch ein Unternehmen oder ein Prozess sein kann. Der Digital Twin verbindet virtuelle Planungs- und Entwicklungsmodelle mit der realen Produkt- bzw. Produktionswelt, um den Menschen einen besseren Einblick in das System und dessen Zustand bzw. Verhalten zu geben. Eine Vision im Sinne von Industrie4.0 ist es, dass sich technisch komplexe Systeme durch digitale Algorithmen, virtuelle Modelle und Zustandsinformation autonom steuern und intelligenter verhalten können. Die funktionalen Zusammenhänge eines Produkts oder einer Produktionsanlage werden ausgehend von den Kundenanforderungen und unter Berücksichtigung einer Vielzahl an gesetzlichen Vorgaben in der Produktplanung und -entwicklung festgelegt. Ohne Kenntnis dieser Zusammenhänge lassen sich die Betriebsdaten, die das reale Asset in seinem späteren Produktleben erfasst und bereitstellt, nicht korrekt interpretieren. Wenn man nicht weiß, wie eine Maschine oder Anlage eigentlich funktionieren soll, kann man die Ursachen von Abweichungen von diesem Sollzustand bzw. -verhalten nicht zweifelsfrei identifizieren und entsprechende Gegenmaßnahmen treffen. Die Kenntnis der Entstehungsgeschichte ist zugleich wichtig, um beurteilen zu können, aus welchem Grund z.B. ein Lager ausgefallen ist und welche anderen Maschinen ebenfalls von dem Problem betroffen sein könnten. Diese Verbindung zwischen dem realen Asset und den Entwicklungs- und Planungsmodellen, die seine Entstehungsgeschichte beschreiben, wird als Digital Thread bezeichnet. Es ist der digitale „rote Faden“, der die Informationen einer realen Produktinstanz prozess- und IT-systemübergreifend miteinander verknüpft. Dies ermöglicht zum einen, alle Informationen aus dem Lebenszyklus der Produktinstanz bzw. des realen Assets zusammenzuführen und bildet so die Grundlage für die Entstehung eines Digital Twins. Ohne Digital Thread kann man den digitalen Zwilling manuell nachbauen, aber nicht oder nur schwer auf dem aktuellen Stand halten. Zum anderen ermöglicht die Rückverfolgbarkeit entlang des Digital Threads, Entscheidungen in der Entwicklung und Fertigung zu hinterfragen und mit Hilfe der Betriebsdaten Optimierungspotenziale zu identifizieren. Management der Produktkonfigurationen

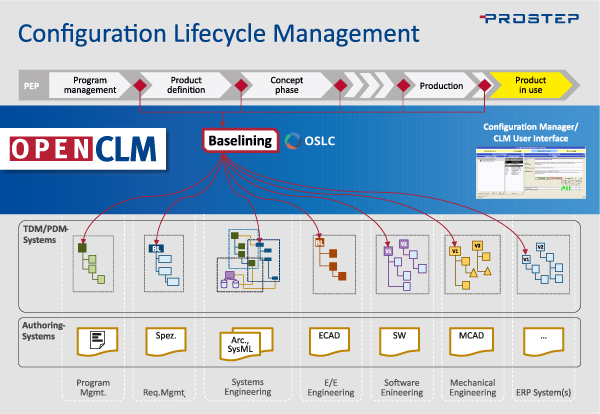

Um die Konfiguration eines Produkts entlang des gesamten Lebenszyklus nachvollziehbar zu verwalten, ist der Einsatz einer leistungsfähigen PLM-Integrationsplattform mit Konnektoren zu allen beteiligten IT-Systemen erforderlich. Als IT-systemübergreifende Zwischenschicht schafft sie die Voraussetzung dafür, die Informationen aus den einzelnen IT-Systemen in einer dem Digital-Thread-Konzept entsprechenden Weise zusammenzuführen. Unternehmensübergreifende Collaboration In Branchen wie dem Maschinen- und Anlagenbau oder dem Schiffbau stehen die Unternehmen vor der Herausforderung, dass der Hersteller, der den Digital Twin aufbaut und bereitstellt, nicht notwendigerweise der Betreiber und Nutzer ist, der ihn mit Betriebsdaten füttert. Sowohl die digitalen Daten als auch die Betriebsdaten oder zumindest ein Teil davon müssen also unternehmensübergreifend ausgetauscht und synchronisiert werden, um den digitalen Zwilling auf dem aktuellen Stand zu halten und die Betriebsdaten für die kontinuierliche Verbesserung der realen Asset nutzen zu können. Fragen wie Datensicherheit, Schutz des geistigen Eigentums und Eigentümerschaft der Daten spielen deshalb bei Aufbau und Nutzung einer Digital-Twin-Anwendung eine ganz zentrale Rolle.

Um die digitale Durchgängigkeit bei der Zusammenarbeit über Unternehmensgrenzen hinweg aufrechtzuerhalten, müssen sich die Austauschpartner zunächst einmal über den Umfang der auszutauschenden Informationen verständigen und gemeinsame Standards für den Umgang mit diesen Informationen vereinbaren. Die zentrale Frage aber ist, wo der Digital Twin leben soll? Nach Überzeugung von PROSTEP ist es zweckmäßig, dafür eine gemeinsame Collaboration-Plattform einzurichten, die Teil des Informationsmodells wird. Sie bietet die Möglichkeit, dem Kunden schon im laufenden Entwicklungsprozess die Informationsumfänge bereitzustellen, die er für den Aufbau seiner Digital Twin-Anwendung benötigt, und Änderungen im laufenden Betrieb bei Bedarf auch wieder mit den Mastermodellen zu synchronisieren. Über die gemeinsame Plattform können auch Teilumfänge der Betriebsdaten, die der Hersteller für neue Service-Angebote wie Predictive Maintenance oder Produkt-verbesserungen benötigt, mit dem Digital Thread verknüpft werden. Drei Bausteine für den Digital Twin |

|

| © PROSTEP AG | ALL RIGHTS RESERVED | IMPRESSUM | DATENSCHUTZERKLÄRUNG | HIER KÖNNEN SIE DEN NEWSLETTER ABBESTELLEN. |