|

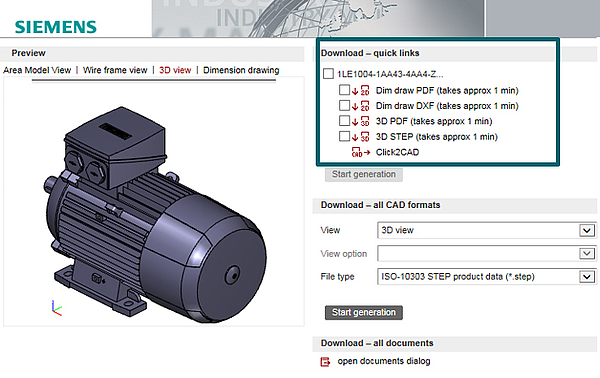

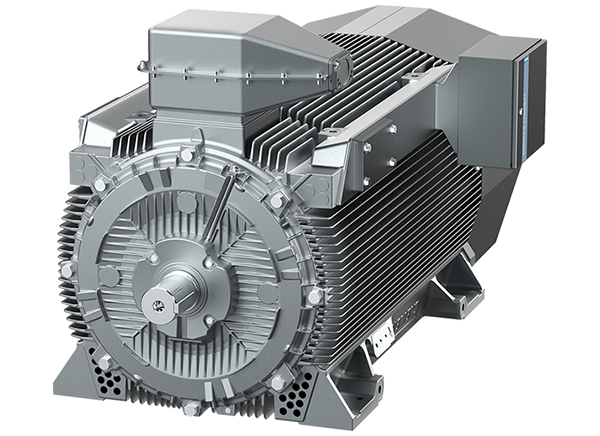

PDF Generator 3D als Motor für den Produkt-KonfiguratorVon Harald Blümel Varianz ist für Siemens Large Drives Applications ein Wettbewerbsvorteil. Die Siemens-Company produziert leistungsstarke Elektromotoren und Umrichter für Industrie- und Spezialantriebe in Losgrößen, die gegen eins tendieren. Mit Hilfe des PDF Generators 3D von PROSTEP stellt das Unternehmen seinen Kunden die Angebotsdokumentation für ihre Produktkonfigurationen einschließlich der 3D-Modelle automatisiert aus der Cloud bereit. Siemens Large Drives Applications (LDA) ist eine der ältesten und größten Portfolio Companies (PC) des Siemens-Konzerns. Mit rund 4.900 Mitarbeitern weltweit entwickelt, produziert und vertreibt die PC Hochspannungsmotoren, sowie Mittelspannungsumrichter und Generatoren. Eingesetzt werden sie in Schiffsantrieben und in einer Vielzahl industrieller Anwendungen, z. B. auf Bohrplattformen, in Pipelines, in der Energie- und Wasserversorgung oder in Walz- und Zementwerken. Siemens LDA hat ihren Hauptsitz in Nürnberg und ist mit Entwicklungs- und Produktionsstandorten in sechs Ländern und allen Zeitzonen dieser Erde vertreten. Die Produkte werden fast nie komplett an einem Standort gebaut, sondern meistens in den Werken vor Ort. Neue Motoren und Umrichter entwickeln die Konstrukteure bei Siemens LDA mit dem 3D-CAD-System NX der Schwesterorganisation Siemens Software. Ihre mechanischen Bauteile verwalten sie mit dem PLM-System Teamcenter, in dem auch die elektrischen und elektronischen Komponenten abgelegt werden. Die Motoren sind zunehmend mit Sensoren und Analyse-Komponenten ausgestattet, um Schwingungen, Temperaturen und andere Parameter überwachen und den Kunden datenbasierte Services wie Predicitive Maintenance anbieten zu können. Deshalb wird es für die Service-Techniker immer wichtiger, den exakten Bauzustand der tatsächlich ausgelieferten Produkte zu kennen, um im Servicefall die richtigen Ersatzteile mitzuführen. Handlungsbedarf im Pre Sales-Prozess Kaum ein Motor oder Umrichter, den Siemens LD ausliefert, gleicht dem anderen aufs Haar. Kundenspezifische Anforderungen zu berücksichtigen, ist für das Unternehmen ein wichtiger Wettbewerbsvorteil. Die Produkte lassen sich sehr weitgehend konfigurieren, erfordern aber meist noch einen gewissen Engineering-Anteil, der nach Möglichkeit wieder in die Konfigurationsoptionen zurückfließt. „Dadurch können wir heute einen hohen Anteil von Sonderwünschen über den Konfigurator abbilden“, sagt Markus Götz, Siemens LDA PLM IDS Processes and Tools. Der DTK (Drive Technology-Konfigurator) steht den Kunden in der Industry Mall von Siemens zur Verfügung. Mit der Implementierung des Produkt-Konfigurators der nächsten Generation hat Siemens LD die Grundlage geschaffen, um ausgelieferte Produkte erstmals vollständig in 3D abzubilden, wie IT-Projektleiter André Hieke sagt. Im Fokus des Next Generation Sales Visualization-Projekts stand dabei zunächst die Verbesserung des Pre Sales-Prozesses. Handlungsbedarf gab es hier vor allem bei der Aufbereitung der 3D-Modelle und 2D-Zeichnungen, die den Kunden mit den Angeboten zur Verfügung gestellt werden, damit sie die Motoren in ihren Planungstools weiterverwenden können. Die NX-Daten wurden für Visualisierung im DTK mit der Software CADClick in extrem vereinfachter Form nachmodelliert und mit der Konfigurationslogik versehen, was sehr viel zeitlichen Vorlauf erforderte. „Das Schlimmste aber war, dass die Kollegen aufgrund der hohen Varianz unserer Produkte ständig wieder Sachen nachbilden mussten“, kommentiert Konstrukteur Senthilan Pathmanathan.

Zielsetzung bei der Neugestaltung des Konfigurators war es, den Umweg über das Fremdsystem einzusparen und die Unterlagen automatisiert aus NX bzw. Teamcenter bereitzustellen. Dazu sollten die 3D-Modelle der Einzelteile in vereinfachter Form ausgeleitet und über Konfigurationsregeln miteinander verknüpft werden, um die Baugruppen dynamisch aufbauen und in ein Neutralformat konvertieren zu können. Außerdem sollten die Maßblätter mit den Abmessungen der Motoren automatisch erzeugt und mit dem 3D-Modellen bereitgestellt werden. „Die größte Herausforderung bestand für uns darin, dass dynamische Aufbereitung und Konvertierung der 3D-Modelle nicht länger als eine Minute dauern sollte“, sagt Hieke. Kombination von 3D- und 2D-Daten Die Konfigurationslogik ist bei Siemens LDA nicht in Teamcenter abgebildet. Die Fertigungsstücklisten werden im SAP-Variantenkonfigurator konfiguriert, der auch das Beziehungswissen kennt, aber nicht mit ihrer genauen Position und Lage. Diese Informationen sind jetzt unabhängig von der Erzeugung der CAD-Geometrie in der Siemens-Software Rulestream hinterlegt, wie Götz sagt. Dadurch spielt es für den Aufbau der Konfiguration keine Rolle mehr ob das betreffende Bauteil schon fertig konstruiert ist oder nicht. Außerdem lassen sich neue Komponenten und Optionen sehr schnell im Konfigurator abbilden. Als Format für die Bereitstellung der Angebotsunterlagen kam unter anderem 3D PDF in Frage, das zunächst auf gewisse Vorbehalte stieß, weil für die Konvertierung der NX- bzw. JT-Daten zusätzliche Software erforderlich war. Die Konvertierung wird von der CAD-Software nicht direkt unterstützt. Aus Sicht der Vertriebsmitarbeiter hatte das Format den Vorteil, dass sie es mit dem normalen Adobe Reader visualisieren können, ohne einen speziellen Viewer installieren zu müssen. Der PDF Generator 3D überzeugte das Projektteam, aber vor allem durch die Möglichkeit, in die 3D PDF-Dokumente auch PMI-Informationen einbinden und 3D-Modelle mit 2D-Unterlagen kombinieren zu können, wie Götz sagt. Das macht die Lösung auch für andere Anwendungsfälle wie die zeichnungslose Fertigung oder die Bereitstellung von Service-Unterlagen interessant. Wichtig war auch, dass sich die PROSTEP-Lösung perfekt in die bestehende Prozesskette einfügte. Die Experten des PLM-Beratungs- und -Systemhauses benötigten nicht mehr als eine Woche, um den technischen Teil der Implementierung zu realisieren, die Workflows einzurichten und die Vorlagen für die Visualisierung der 3D PDF-Dokumente anzulegen. Sie enthalten nicht nur die 3D-Modelle, sondern auch vordefinierte 2D-Ansichten mit den PMI-Maßen, die gewissermaßen in die Zeichnungen repliziert werden. „Die Lösung war praktisch einsetzfähig, bevor sie offiziell beauftragt war“, sagt Hieke. Die Prozesse mussten allerdings noch optimiert werden, da die kurzen Generierungs- und Ladezeiten extrem hohe Anforderungen an die Performance der gesamten Infrastruktur stellten.

3D PDF-Generierung aus der Cloud Da der Konfigurator im Internet läuft, entschied sich Siemens LDA, auch die Services für die CAD-Generierung und -Konvertierung aus der Cloud bereitzustellen. Sowohl Rulestream, als auch NX sind auf drei Applikation-Servern installiert, die bei Amazon Web Services (AWS) gehostet werden. Load Balancer sorgen für eine gleichmäßige Lastverteilung bei der Generierung der CAD-Baugruppen und der Bereitstellung der verschiedenen Neutralformate. Siemens LDA bietet seinen Kunden verschiedene Optionen, die aber alle nach dem gleichen Prozess erzeugt werden. Die 3D PDF-Konvertierung läuft dabei auf einem separaten Server, der von den drei Applikation-Servern angesprochen wird. Die Cloud-Infrastruktur ist bis zu vier Kernen beliebig skalierbar und komplett virtualisiert. Sehr viel Aufwand haben die Mitarbeiter in der Entwicklung in die Vereinfachung der Produktmodelle gesteckt, z. B. indem assoziative Beziehungen automatisch entfernt werden. Dieser Prozess findet bei der Ausleitung aus Teamcenter statt, d. h. bevor die Daten an die Cloud-Server übertragen werden. Außerdem wurden die Prozesse in Rulestream und NX auf den Cloud-Servern, die für den Zusammenbau der konfigurierten Produktmodelle und die Ableitung der JT-Daten sorgen, vollständig automatisiert. NX läuft dabei sozusagen „kopflos“ im Kommandozeilen-Modus. Die vereinfachte Geometrie wird nicht nachträglich als separates Modell erzeugt, wie Pathmanathan erläutert: „Wir arbeiten mit einem Mastermodell und definieren im laufenden Prozess, welcher Stand dem Kunden gezeigt werden darf und welcher Detaillierungsgrad z. B. für die Fertigung benötigt wird.“ Die vereinfachten Modelle werden in einem separaten Referenzset abgelegt, der dann exportiert werden kann. Das habe den großen Charme, dass sie konstruktionsbegleitend entstehen und Änderungen sofort wieder in den DTK einfließen, der im Unterschied zu früher immer dem Auslieferungsstand entspricht, ergänzt Götz. Die in der Cloud liegenden NX-Daten werden einmal im Monat aktualisiert. Zeiteinsparungen von 30 Prozent In Zusammenarbeit mit den Produktentwicklern bildete das Projektteam zunächst eine neue Motorengruppe im Konfigurator ab, die im Herbst letzten Jahres auf den Markt kam. Nach den positiven Erfahrungen wird die Lösung inzwischen für alle Neuentwicklungen eingesetzt. Auch bestehende Baureihen, die noch eine längere Lebenserwartung haben, sollen sukzessive nachgezogen werden. „Im Zielzustand soll jedes Produkt, das signifikanten Umsatz bringt, in der neuen Infrastruktur laufen“, sagt Götz. Der neue Prozess bedeutet Zeiteinsparungen von 30 Prozent, dadurch dass die Produkte nicht mehr nachmodelliert werden müssen, und eine wesentliche Entlastung der Konstrukteure von unproduktiven Nebentätigkeiten. Aber nicht nur das: Sie nutzen den Konfigurator heute selbst, um ausgehend von einer Standard-Konfiguration die kundenspezifischen Anpassungen vorzunehmen, ihre Sonderkonstruktionen auf Baubarkeit zu prüfen und den Kunden in vereinfachter Darstellung zur Verfügung zu stellen. Zu diesem Zweck hat Siemens LDA den Konfigurator dahingehend erweitert, dass bestimmte Anwendergruppen komplette Produkte einschließlich des Innenlebens konfigurieren und in 3D PDFs konvertieren können. „Eine Stärke des PDF Generators 3D ist seine enorme Flexibilität, was die Unterstützung unterschiedlicher Anwendungsfälle anbelangt“, sagt Hieke. Die PROSTEP-Software ist z. B. in der Lage, CAD-Daten nicht nur in 3D PDFs, sondern auch in HTML5 zu konvertieren, so dass sie direkt im Webbrowser visualisiert werden können. Siemens LDA will diese Funktionalität nutzen, um den Benutzern des DTK eine Voransicht mit den PMI-Informationen zur Verfügung zu stellen. Sie müssten dann nicht mehr sofort ein 3D PDF generieren, um die Maße kontrollieren zu können. „HTML5 hat außerdem den Vorteil, dass man die 3D-Modelle einfach auf mobilen Endgeräten anzeigen könnte, um z. B. die Montage zu unterstützen“, ergänzt Götz. Die Werker in der Motorenfertigung nutzen beispielsweise heute schon Tablett-PCs, um auf das MES-System zuzugreifen.

Zeichnungslose Fertigung mit 3D PDF Siemens LDA hat die klare Marschroute ausgegeben, in der Fertigung zeichnungslos zu werden. Nachdem erste Versuche mit JT2GO Schwächen bei der Handhabung offenbarten, hat das Projektteam unter Nutzung des PDF Generators 3D eine 3D PDF-basierte Lösung für die zeichnungslose Gehäusefertigung eingerichtet. Immer wenn ein Fertigungsauftrag ein JT-Modell enthält, wird es automatisch ausgeleitet, über einen VPN-Tunnel an der Cloud-Server geschickt, dort in 3D PDF konvertiert und dem Werker mit seinem Fertigungsauftrag elektronisch zur Verfügung gestellt. Für die Darstellung hat PROSTEP eine eigene Vorlage mit einem Feld für die Eingabe von Störmeldungen eingerichtet. Die Lösung kommt bei den Mitarbeitern sehr gut an und soll in ähnlicher Form auch für andere Fertigungsbereiche umgesetzt werden. Ein weiterer Anwendungsfall für den PDF Generator 3D, der für Siemens LDA mit Blick auf neue Serviceangebote wie z. B. Predictive Maintenance von Interesse wäre, ist die automatisierte Bereitstellung der Service-Unterlagen für die ausgelieferten Produktkonfigurationen. „Wenn unser Produkt irgendwo in Russland als Pumpenmotor für Erdgas steht, will der Kunde gerne wissen, wann er zur Reparatur fahren muss und was er an Ersatzteilen mitnehmen muss“, sagt Hieke. „Da haben wir aber noch einen Weg zu gehen, weil der Motor aus Sicht des Service anders ausgeprägt ist als aus Engineering-Sicht.“ |

|

| © PROSTEP AG | ALL RIGHTS RESERVED | IMPRESSUM | DATENSCHUTZERKLÄRUNG | HIER KÖNNEN SIE DEN NEWSLETTER ABBESTELLEN. |