|

Continental setzt auf zeichnungslose ProzesseVon Timo Trautmann Model Based Definition (MBD) bzw. Model Based Enterprise (MBE) ist in aller Munde. Das Technologieunternehmen Continental macht Nägel mit Köpfen und ersetzt die klassische 2D-Zeichnung im Rahmen verschiedener Pilotprojekte durch native CAD-Modelle und 3D PDF-Dokumente mit eingebetteten PMI (Product Manufacturing Information). Den Übergang zum 3D-Mastermodell mit reduziertem Zeichnungsumfang hat das Technologieunternehmen Continental schon vor mehr als zehn Jahren vollzogen. Trotzdem war die 2D-Zeichnung sowohl intern als auch in der Kommunikation mit Zulieferern für viele Prozesse noch unverzichtbar. Jetzt aber geht das Unternehmen einen Schritt weiter und ersetzt sie durch native CAD-Modelle und 3D-PDF-Dokumente mit eingebetteten PMI (Product Manufacturing Information).

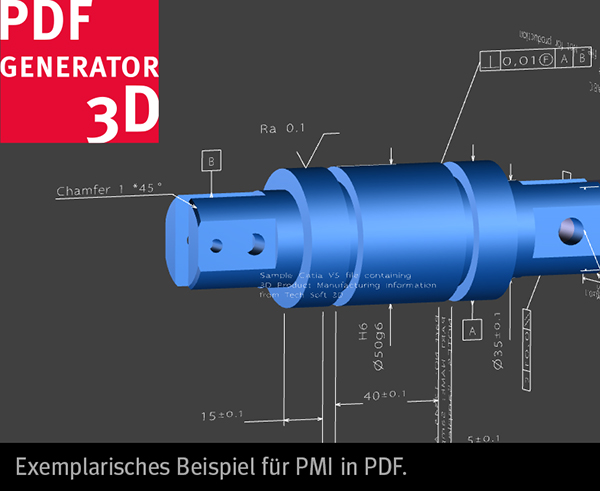

Model Based Definition (MBD) bzw. Model Based Enterprise (MBE) ist in aller Munde. Das Konzept zielt darauf ab, die normalerweise in den Zeichnungen steckenden Informationen für Qualitätskontrolle, Fertigung und andere Aufgaben als PMI am 3D-Modell anzubringen und auf die Zeichnungserstellung nach Möglichkeit ganz zu verzichten. Erste Erfahrungen mit der Umsetzung des Konzepts sammelt Continental gerade im Rahmen verschiedener Pilotprojekte im Automotive-Bereich des Unternehmens, wie Constantin von Bernuth, IT Expert for Mechanical Product Design bei Continental, erläutert. Mit einem Jahresumsatz von 39,2 Milliarden Euro und rund 215.000 Mitarbeitern ist der Continental-Konzern eines der größten Technologieunternehmen der Welt. Gegründet vor über 140 Jahren, entwickelt, fertigt und vermarktet das Unternehmen an 430 Standorten in 55 Ländern innovative Lösungen für sichere Mobilität, intelligentes Fahren, weltweite Mobilität und umweltschonenden Antrieb. Der Konzern mit Hauptsitz in Hannover unterteilt sich in die Divisionen Interior, Powertrain, Chassis & Safety, Reifen und ContiTech. Wie viele Automobilzulieferer hat Continental eine heterogene CAD-Landschaft mit PTC Creo und DS CATIA V5 als den beiden führenden Mechanik-Systemen. Die MBD-Initiative wurde zum einen getrieben durch das Prüfwesen, das effizientere Wege zur Ansteuerung der CT-Scanner und anderer Messgeräte suchte, und zum anderen durch die Ankündigung zahlreicher Automobilhersteller, in absehbarer Zeit auf Zeichnungen verzichten zu wollen. Es ging nicht in erster Linie darum, den Aufwand für die Zeichnungserstellung zu reduzieren, sondern um die Zeitvorteile in den Folgeprozessen, wie von Bernuth betont: "Die Einsparungen sind nämlich nicht so groß, weil man vieles, was man früher in der Zeichnung eintrug, ja auch am 3D-Modell eintragen muss." Nach Untersuchungen von Continental konnten zehn bis 15 Prozent der Annotationen dadurch eingespart werden, dass einzelne Elemente nicht mehrfach in verschiedenen Ansichten erzeugt werden mussten. Auswertung der PMI-Informationen Beim Aufbau des zeichnungslosen Prozesses orientierte sich Continental an der VDA-Richtlinie 4953-2, die einen Referenzprozess von der Erstellung der Nutzdaten im CAD- bzw. PLM-System über die Erzeugung und Verteilung der 3D-Dokumente bis zur Dokumentennutzung in verschiedenen Use Cases beschreibt. Ergänzend dazu gibt die DIN ISO 16792 vor, wie Maße, Toleranzen und andere PMI an 3D-Modellen anzubringen sind. Die Norm schreibt beispielsweise vor, dass sie selektierbar sein müssen, d. h. nicht alle Elementtypen wie Bezüge, Toleranzen oder Oberflächengüte in einer (isometrischen) Ansicht liegen dürfen. Zusätzlich kann man aber 2D-Detailansichten erzeugen, in denen sie gemischt sein können. Einer der Use Cases für den zeichnungslosen Prozess, der bei Continental schon vor mehreren Jahren implementiert wurde, ist die Qualitätskontrolle. Dazu übergibt man die PMI aus Creo an die Scan-Software, um zu prüfen, ob die geometrischen Toleranzen des Ist-Modells den Sollvorgaben entsprechen. Abweichungen werden an einem Fehlfarbenmodell kenntlich gemacht und in einem Report gelistet. Es handelt sich wohlgemerkt nicht um einen Geometrievergleich von CAD- und Scanmodell, sondern um den Vergleich von Soll- und Istwerten, der viel präziser ist. "Früher mussten wir die Toleranzen am Scanmodell neu eingeben, was mit einem erheblichen Zeitaufwand verbunden war", erzählt von Bernuth. "Er hat sich durch die automatische Übergabe der PMI-Informationen deutlich verkürzt." Unternehmensintern werden die MBD-Daten nicht nur im Prüfwesen, sondern auch im Einkauf und in Forschung & Entwicklung genutzt. Externe Empfänger sind vor allem die Werkzeugbauer und Zulieferer, die für Continental bestimmte Komponenten fertigen. Um auf Zeichnungen ganz verzichten zu können, müssen natürlich alle Mitarbeiter im Unternehmen und in der Zulieferkette die annotierten 3D-Modelle visualisieren können. Den eigenen Mitarbeitern steht dafür der Viewer Creo View zur Verfügung. Lösung für die externe Kommunikation Für die externe Kommunikation der MBD-Daten benötigte Continental eine Lösung, die aufseiten der Zulieferer keine Software-Installation erfordern und gleichzeitig den internen Aufwand für die Aufbereitung der Viewing-Daten so gering wie möglich halten sollte. Diese Lösung fand das Unternehmen in der 3D-PDF-Technologie von PROSTEP. Im Unterschied zu den anderen Neutralformaten, die in Frage kamen, bietet 3D-PDF den Vorteil, dass in den Containern neben den 3D-Modellen und den Ansichten mit den PMI beliebige 2D-Dokumente eingebettet werden können. Und gegebenenfalls STEP- oder native CAD-Daten. Continental hat auch STEP evaluiert, allerdings noch mit rein grafischen PMI, die nicht weiter verarbeitet werden können. Damit konnten die Lieferanten nicht viel anfangen, wie von Bernuth sagt. "Ich gehe jedoch davon aus, dass mit STEP AP 242 und JT und der Möglichkeit, semantische PMI zu übernehmen, künftig ein Teil der Informationen in neutrale Modelle einfließen wird, um sie zum Beispiel direkt für die CAM-Programmierung nutzen zu können." Im Moment ersetzten die 3D-PDF-Dokumente also lediglich die Zeichnung, d. h. die Zulieferer müssen die Maß- und Toleranzangaben manuell in ihre CAM-Programme übernehmen. Mithilfe des PDF Generator 3D von PROSTEP und entsprechender Vorlagen werden die annotierten Creo- und Catia-Modelle automatisch in 3D-PDF-Dokumente umgewandelt, sodass der Konstrukteur keinen Mehraufwand hat. Die 3D-PDFs enthalten neben den 3D-Modellen auch Zeichnungen bzw. 2D-Ansichten, Kommentare, Spezifikationen und Verweise auf die entsprechenden Normen: "3D-PDF kann deutlich mehr als nur die Verständlichkeit durch 3D-Inhalte zu erhöhen", erläutert von Bernuth. "Man kann z. B. einzelne Anhänge und das ihn ihnen steckende Know-how durch digitale Signaturen schützen, was für uns ein wichtiges Auswahlkriterium war."

Erzeugung von Änderungsreports Die 3D-PDFs sind einheitlich aufgebaut und enthalten sogenannte Comfort Buttons, über die der Betrachter direkt zu den Ansichten mit bestimmten PMI gelangt. "So kann man auf Knopfdruck den Hidden-Line-Modus einstellen, den Drehpunkt definieren oder die Farbe des Modellhintergrunds verändern, um die PMI besser lesen zu können. Der Benutzer hat außerdem die Möglichkeit, das Modell auszurichten, PMI gezielt ein- oder auszublenden und die entsprechende Ansicht auszudrucken", sagt von Bernuth. Continental lässt das Drucken generell zu, hat aber bestimmte Funktionen ausgeblendet, um die Bedienung so einfach wie möglich zu halten. Künftig sollen die 3D-PDFs automatisiert im SAP-Freigabeprozess erzeugt werden. Der Umgang mit den 3D-PDFs ist denkbar einfach und stößt bei den Zulieferern auf gute Akzeptanz. Für die Konstrukteure bzw. die technischen Zeichner, die die PMI in Creo oder Catia erzeugen müssen, bedeutete die Implementierung des MBD allerdings eine erhebliche Umstellung. Die IT-Leute von Continental haben sie dabei durch die Definition einheitlicher Arbeitsmethoden und entsprechende Schulungen unterstützt. Erleichtert wird die Erzeugung der PMI außerdem durch Tools wie den sogenannten GD&T Advisor, der die Anwender durch das Modell führt und ihnen immer nur die geometrischen Toleranzen anbietet, die im Kontext sinnvoll sind. Außerdem führen diese Tools Plausibilitätschecks durch, die zu einer besseren Datenqualität beitragen. Der zeichnungslose Prozess bei Continental befindet sich noch in der Pilotphase, sodass von Bernuth derzeit nicht sagen kann, wie er sich insgesamt auf die Durchlaufzeiten auswirken wird. Was aber jetzt schon klar erkennbar ist, dass er dazu beiträgt, die Prozesssicherheit zu verbessern. Derzeit wichtigster Nutzeneffekt ist die Möglichkeit, die mit PDF Generator 3D konvertierten CAD-Modelle mit der jeweiligen Vorgängerversion zu vergleichen und die Änderungen an den PMI farbig zu markiert in einer Tabelle darzustellen. "Die Ausleitung der Änderungsreports ist ein großer Vorteil, der uns seitens PROSTEP praktisch out of the box zur Verfügung gestellt wurde und mit dem wir gar nicht gerechnet hatten", sagt von Bernuth abschließend.

|

|

| © PROSTEP AG | ALL RIGHTS RESERVED | IMPRESSUM | DATENSCHUTZERKLÄRUNG | HIER KÖNNEN SIE DEN NEWSLETTER ABBESTELLEN. |